車両構造を問題視するのはタブー?

国土交通省の事故調査委員会が、8月中に尼崎事故に関する中間報告をだすという。

だが「社会的規制については必要最小限のものとする」「市場原理にゆだねられるべきものは市場原理にゆだねる」「鉄道事業者の自主性、主体的判断を尊重 できるものとする」(運輸技術審議会答申)という発想で、鉄道輸送の安全確保に関する規制を徹底して緩和・解体したのは国土交通省自身である。どのような 報告が出されるのか。本質的な問題はすべて闇に葬られ、結局は運転士個人の責任に一切が帰せられる可能性が高い。そんなことを絶対に許してはならない。

とくに、事故当初から指摘されていた軽量化車両やボルスタレス台車等、車両の構造上の問題点を指摘する声は、案の定ほとんど聞かれなくなっている。「ほ とんどの新車に採用され、新幹線でも使われているボルスタレス台車を急カーブに弱いとするのはタブーのようだ」(鉄道アナリストの川島令三氏)と言われて いたとおりだ。

あれは脱線事故ではない

尼崎事故が107名もの乗客・乗員の生命を奪う大惨事となった大きな要因が、コスト削減のために追求された車両の極端な軽量化にある ことは、今も誰もが目に焼き付いているあの悲惨な事故現場の状況を見れば明らかである。マンションに激突した二両目の車両は、まるでブリキのおもちゃのよ うにペシャンコに潰れ、マンションの角に張りつくような状態になったのだ。

また、尼崎事故は一般に「脱線事故」と言われているが、あれは脱線事故ではない。車両が横転し、宙を飛んでマンションの駐車場に突っ込んでいったのであ る。こんなことが起きたのも、軽量化やボルスタレス台車など、車両構造上の問題(欠陥)ぬきに解明されるものではないことは明らかだ。

車両軽量化の現実

軽量化とコストダウンが自己目的化

|

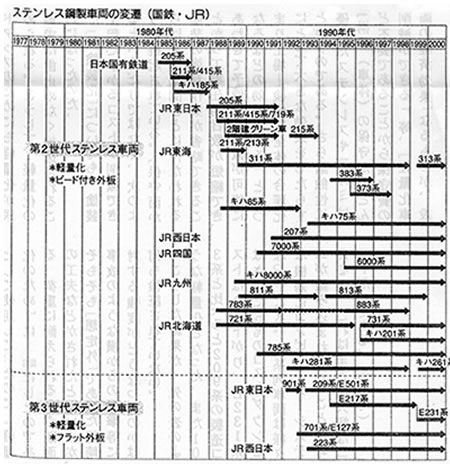

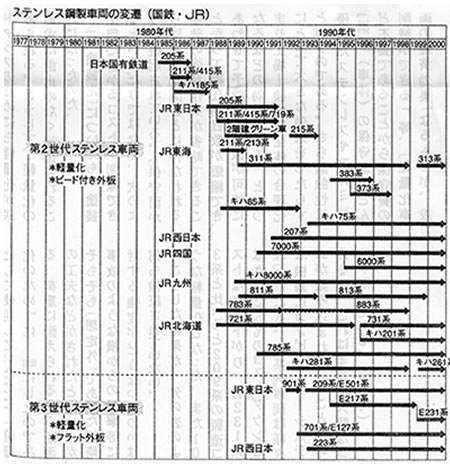

別表のとおり、軽量化ステンレス車両が一斉に投入されるようになったのは、国鉄が民営化され、JRが発足してからであった。

JR東日本も発足当初から「これまでの車両の設計思想から発想の転換を図る」「質量(重量)半分、価格半分、寿命半分」「軽量化と コストダウン」をかけ声として新型車両の開発が行なわれ、今や首都圏約8000両の通勤・近郊型電車の多くが軽量化ステンレス車両に置き換えられている。

今は言わなくなったが、当初は、JR東日本自身が「使い捨て車両」と称していたように、そこには設計思想の抜本的転換があった。

とくに現在も遮二無二追求され続けているのが、さらなる軽量化とコストダウンである。JR東日本や東急車両、日立製作所などの車両設計者の設計思想を見ると、どこまで軽量化できるのか、どこまでコストダウンできるのかが自己目的化してしまっている。

車体で言えば、軽量化ステンレス車両どころか、E257系や7 00系新幹線のように、「超軽量化車体」と呼ばれるダブルスキン構造(ダンボールのように二重に形成したアルミ材で車体を造ることにより骨材を一切使わな い)のアルミニウム制の車体が導入され、台車で言えば、「連接台車」(一両二台車ではなく、連結部分に台車を配置することにより、例えば10両編成で11 台車で済む)の車両が導入され始めている。

だが、こうしてコストダウンとスピードアップに突き進むことが、安全上どのような影響を及ぼすのかは、トータルな意味では全くと言っていいほど検討もさ れていなければ検証もされていない。これは恐るべきことだ。尼崎事故は、まさにその恐ろしさをまざまざとわれわれにつきつけたのである。

車両の軽量化

まず、どれほど車両の軽量化が図られているのか、JR東日本で現在の標準タイプとされている209系と、今後の標準タイプとなるE231系を対象にその現実を見ていきたい(総武快速E217系は209系と同じコンセプトで作られた近郊型)。

「構体質量(重量)」というのは、車体そのものと考えてもらえばいいが、103系に比べて実に57%の重量しかない。編成重量でも66%~70%まで計量化が進められている。

ちなみに尼崎事故の207系はM車で32tである。東日本ではそれ以上に軽量化が進められていることがわかる。

|

103系

|

209系

|

E231系

|

|

|

構体質量

|

9.5t(100)

|

5.4t(57)

|

5.5t(57)

|

|

空車質量・M車

|

39.7t(100)

|

27.7t(70)

|

28.4t(72)

|

|

空車質量・T車

|

28.8t(100)

|

21.0t(73)

|

22.2t(77)

|

|

編成重量(10両)

|

359t(100)

|

241t(66)

|

254t(70)

|

|

編成 M/T比

|

6M4T

|

4M6T

|

4M6T

|

台車の軽量化

次に台車の重量の変化だけをとりだしてみると次のようになる。

左の表のDT21台車は113系などに使われているものであり、DT61台車は209系、E231系等に使われているものである。動力台車で一台車当たり 約1・1t、モーター非積載の台車で、約1・6tもの軽量化が進められ、M/T比が6M4T→4M6Tに逆転したこともあり、10両編成では台車だけで約 16t近くもの軽量化が図られたのである。

|

M 車

|

T 車

|

||

|

DT21(揺枕式)

|

DT61(ホ゛ルスタレス)

|

DT21T(揺枕式)

|

TR246(ホ゛ルスタレス)

|

|

6,607㎏(100)

|

5,440㎏(82)

▲1,167㎏ |

5,784㎏(100

|

4,220㎏(73)

▲1,564㎏ |

軽量化とコスト削減

問題はなぜこれほどまでに、ひたすら軽量化が追求されたのかということだ。目的はただ一点、コスト削減とスピードアップを併せて図るためであった。

東急車両の設計者は、JR東日本の車両設計者は、「軽量ステン レス車両の経済効果」と称して、①直接的には運転動力費の節減、②間接的・長期的には軌道保守費の節減、③スピードアップ-運転時分の短縮、④無塗装化に よる経費節減、⑤メンテナンスフリー化による車両保守費の削減等をあげている。

例えば消費電力量は、E231系は103系に比べて実に47%の消費電力量となっている。消費電力量を削減する最もてっとり早い方法は、一編成中の動力 車比率を減らすことだ。そのためには車両の軽量化が必須の条件となる。そして悪無限的に軽量化が追い求められることになる。

「軌道保守費の節減」とは、線路は通過トン数で管理されるため、車両を軽くすればするほど、レール交換等の費用が削減されるということだ。そしてスピー ドアップのためにも軽量化が求められる。こうして、軽量化の追求は歯止めなく加速されることになったのだ。

「無塗装化」についても、塗装工程にかかるコストが削減できるというだけではなく、次のように提起されている。「保守面からはある期間ごとに行なわれる 塗装の塗替作業が省略できることから工場在場日数が短縮でき、あわせて予備車の低減が可能になるなどの効果がある」と。つまり工場-検修区全体の合理化に とって大きな効果をもたらすというのである。さら耐蝕性に優れたステンレスやアルミは「構体(車体)の保守がほとんど不要であることから保守費の削減がで きる」等、「軽量化車両の経済効果」なるものが、設計思想としてとにかく綿々と提起されている。

細かいことを言えば、「窓枠ユニット全体としてのコストダウンと軽量化」のために熱線吸収ガラスを採用して客席のブラインドカーテンを無くしたこと、 「空気配管をなくしコンプレッサー数を削減する」ために、空気シリンダーによってドアを開閉する方式ではなく、電気式ドア開閉装置としたこと等すべてが、 コストダウンと軽量化という観点から考えられている。

だが、問題はそれだけではない。205系以降は、骨組み構造まで骨材の板厚を下げるということが行なわれている。それまで厚さ1・2㎜のものを骨材とし て使用していたのに「軽量化のため」に1㎜にしたのである。荷重に耐えられるよう断面の工夫などがされたとはいうが、そもそも「想定外」であった尼崎事故 のような横からの衝撃等に対する強度がどうなったのかは何も検証されていない。

こうした結果が、先の表のような軽量化となった。また103系と比べると209系の製造コストは20%下がり、E231系はさらに5%のコストダウンと なったという。新系列車両は様々な機器にコンピューターシステムが組み込まれていることを考えると、これはまさに大幅なコスト削減である。

(つづく)